影响氯化石蜡产品质量的原因

摘 要 介绍了氯化石蜡 -52 的性能 、用途 、生产方法、反应机理以及光氯化法生产氯化 石蜡的工艺流程 ,对生产过程中影响产品质量的原因进行了分析 ,并提出了相应的措施。

关键词 氯化石蜡 产品质量 影响因素 措施

1 前言

氯化石蜡 -52 是以平均组成为 C15H32 的液体石蜡、氯气为原料采用热、光或催化氯 化再经精制脱酸制得的产品 C15H26 Cl6 ,平均 分子量为 420 ,含氯量 52 %左右,为无色或浅 黄色粘稠液体, 无臭、无毒、不燃、不爆炸、挥 发性小、电绝缘性好 ,不溶于水 ,能溶于许多 有机溶剂如苯、醚等。

氯化石蜡 -52 是 PVC 辅助增塑剂, 不 仅广泛用于电缆料、地板料、人造革、薄膜、软 管、塑料鞋等的加工 ,还用作阻燃剂、防水剂、 防腐剂等等。氯化石蜡 -52 以其低廉的价 格,优良的内在性能 ,赢得了广泛的市场, 是 一种较有发展前途的精细化工产品。

(3)反应机理

链引发 Cl2 hv 2Cl•

链增长 RH +Cl• R•+HCl

R•+Cl2 RCl +Cl•

链终止 R•+Cl• RCl

Cl•+Cl• Cl2

R•+R• R-R

此反应是连续的自由基取代反应。因为氯 分子的 Cl-Cl 链离解能(314 .01kJ/mol)比烷烃 分子中的C -H 键的离解能(434 .7kJ/mol)低,

所以氯被活化, 而氯分子吸收 500nm 波长的 蓝光的一个光子 , 就能获得多于 314 .01kJ/ mol 的能量, 而使氯分子离解成氯原子 , 日光 灯能产生 200 ~ 500nm 间的光谱, 这些光足 以使氯分子激活成氯离子 ,使 C -H 键得以 离

解 ,因日光灯产生的光谱波长较长,相对的 能量较低 ,穿透性比较弱 ,而石英玻璃不仅透 光率高 ,而且耐高温、耐腐蚀 ,所以我厂采用 石英灯管作为光氯化的能源。

3 生产工艺过程中影响产品质量的因素及 相应的防范措施

色泽和酸值是氯化石蜡 -52 的两个重 要质量指标 , 它主要取决于原料液体石蜡的 质量和生产控制过程。

(1)氯气中杂质的影响 我厂曾用气氯法生产氯化石蜡 -52 , 由

于氯气中水分、二氧化碳、酸雾等杂质对氯化 石蜡色泽和酸值都有不同程度的影响。而液 氯气化的氯气纯度 >99 .5%, 水分 <0 .03 %

图 2 芳烃与氯化石蜡色泽的关系

从图 2 可看出芳烃对氯化石蜡色泽的影 响,芳烃含量越小 ,产品色泽越浅 ,当芳烃含 量小于 0 .5%,氯化石蜡色泽则小于 70# 。

②液体石蜡中碱性氮的含量与氯化石蜡的色泽关系

图 3 碱性氮与氯化石蜡色泽的关系

从图 3 可看出碱性氮对氯化石蜡色泽的 影响, 碱性氮含量越小 ,产品色泽越浅, 当碱 性氮含量小于 3 ×10-6 才能生产出小于 100#的氯化石蜡产品。

③液体石蜡中杂质铁的影响 石蜡的液相氯化对铁很敏感 ,铁一旦进

入反应系统 , 就与氯化氢和氯气反应生成三氯化铁 ,而三氯化铁是氯代烷烃脱氯化氢的 催化剂 ,又是烯烃聚合、环化的催化剂, 它们 促使氯化石蜡发生消除反应和聚合反应, 生

成大分子和有色物质导致反应产物变黑。所以要求原料石蜡中不含铁或极微量的铁, 生 产中尽量少用碳钢管道及容器 , 一般容器使 用钢衬玻璃、钢衬胶或搪瓷罐 ,管道可采用玻 璃、钢衬玻璃、聚氯乙烯等。

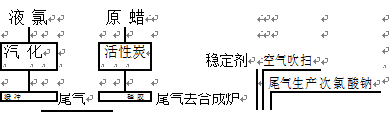

我们厂处理原料蜡采用的措施是先经活性炭吸附石蜡油中芳烃、异构烷烃、高碳芳烃 和少量的碱性氮,而后再用硅胶、分子筛除去 其中的微量水分 ,同时也可除去前面可能带 进的活性炭末。

(3)氯化操作不慎影响产品质量的因素 ①通氯量的影响 在石蜡氯化前期,通氯量过大过猛 ,则物

料湍动剧烈、循环速度加快, 物料与物料、物 料与器壁间的摩擦加大, 碰撞也加剧,使带电 体发生电子偏移,得失电子则产生静电 ,当静 电积累到一定程度 ,放电产生静电火花 ,石蜡 蒸气遇上火花就燃烧碳化成黑料。

所以我们采取的措施是控制好通氯量。反应初期 ,通氯量要小,避免剧烈反应产生静 电,反应中期加大通氯量 ,随着反应的进行物 料粘度增大,反应物的传质效率下降,氯气利 用率降低 ,所以反应后期应适当减少通氯量。

②氯化温度的影响 氯化温度低, 反应速度慢 , 氯气利用率

低。反之, 温度高 ,反应速度快 ,氯气利用率 高。但过高的反应温度会导致氯化石蜡显著热解 ,甚至断链、交链, 并产生胶体碳。所以最佳反应温度应控制在 80 ~ 105 ℃之间。

(4)半成品的吹扫过程中影响因素 我们在生产中有时会出现这种现象, 测

终点比重时物料颜色很好, 但经过吹风后颜 色变深,甚至变成深黑色 ,经查找原因得知 , 空气中含水,带入系统使产品变黑。另外,在 吹扫时 ,温度过高 , 氧参加反应 ,在氯化石蜡 分子中产生着色基团,使氯化石蜡颜色加深。

所以我们采取的措施是氯化石蜡半成品 的吹扫 , 应在降温条件下进行, 如果温度太 低,物料粘度大 , 溶解的游离氯化氢不易放

出,影响酸值。温度太高, 又容易黑料, 所以 控制适宜的温度在 60 ~ 90 ℃之间。空气管 道在进入系统之前一定要加过滤器, 以便滤 去空气中的水分及杂质。

(5)稳定剂选择的影响 由于氯化石蜡所用原料的化学非均一性,

其产物可生成多种可能的氯代异构体,这些杂 乱分布的各种叔、仲氯原子在长期贮存及加工、 使用过程中,在热和光的作用下,容易脱出氯化 氢而生成不饱和键,进而生成带色的共轭双键 结构,产品性能也随之劣化。为了提高氯化石 蜡的热稳定性,采取添加稳定剂的方法,而选择 合适的稳定剂对生产控制过程也是至关重要 的。有的稳定剂对氯化石蜡的色泽影响较大且 易造成透明度下降。HFW -1 高效复合型热稳 定剂是以缩水甘油醚、磷酸酯、亚磷酸酯及肉桂酸酯等复配而成,其特点是色泽浅,用量少(加 入量 0 .2%),经过近一年的使用,效果很好。

(6)尾气处理过程中的影响 尾气中主要含有氯化氢及少量氯气, 如

果处理不当既影响生产又污染环境, 我厂的

合成尾气经缓冲、分离以后送往盐酸工段合 成炉生产出合格盐酸。精制尾气用氢氧化钠溶液喷淋吸收 ,制成副产品次氯酸钠,二者都 可获得较好的经济效益。

(7)成品包装的影响 实践证明用碳钢桶包装 ,半个月内色泽

平均升高一百多号, 所以一定要用镀锌铁桶 包装。

4 结束语

通过以上分析 , 要生产优级品氯化石蜡 避免黑料发生 ,可归纳如下:

(1)精制好原料石蜡 ,控制碱性氮 <2 × 10-6 ,芳烃含量<0 .5%。

(2)控制适当的通氯量。 (3)强制外循环工艺, 可将静电引出, 集

中接地。 (4)控制最佳反应温度。

(5)控制在适当温度下用干燥空气吹扫 。 (6)选择优质稳定剂 ,并控制好用量 。 (7)禁止使用铜 、铁材质 ,并谨防带入系

统